En esta Segunda Parte, les contamos cómo se desarrollaron las tres Etapas de esta Solución:

Destacan una serie de condiciones de contorno que delimitan muy bien al Alcance Mínimo de la Solución:

Cada posible Escenario Viable, debe cumplir con las premisas delineadas en la Etapa anterior:

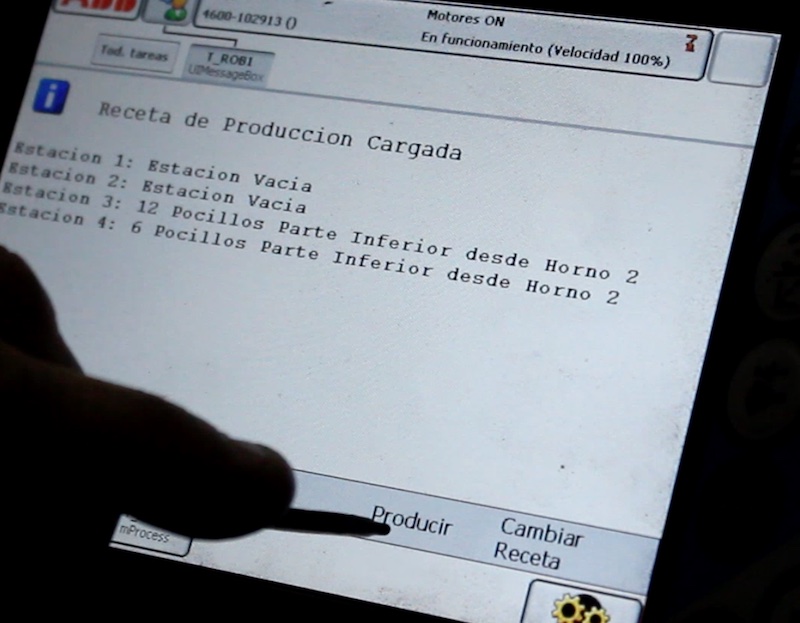

La Etapa de Análisis termina convergiendo en el Escenario Óptimo, que ahora debe implementarse:

Mencionar por último, pero no menos importante, que el éxito de esta aplicación se debió en gran parte, a la buena comunicación del Cliente con su personal (1:30) y del trabajo colaborativo entre el Cliente e IRBS (2:13).

Estamos convencidos que fue gracias a ello que se pudo adaptar la “Cultura de Trabajo” existente y fortalecerla con la incorporación de Tecnología.

El próximo Articulo #08 | Un Poco de Historia |, tratará de una breve pero concisa Cronología de la Robótica Industrial desde sus orígenes, para entender cuál ha sido el camino recorrido y que podemos esperar del futuro.

Ing. César Mauro Pomilio

CEO / Consultor

IRBS | Industrial Robot Solutions